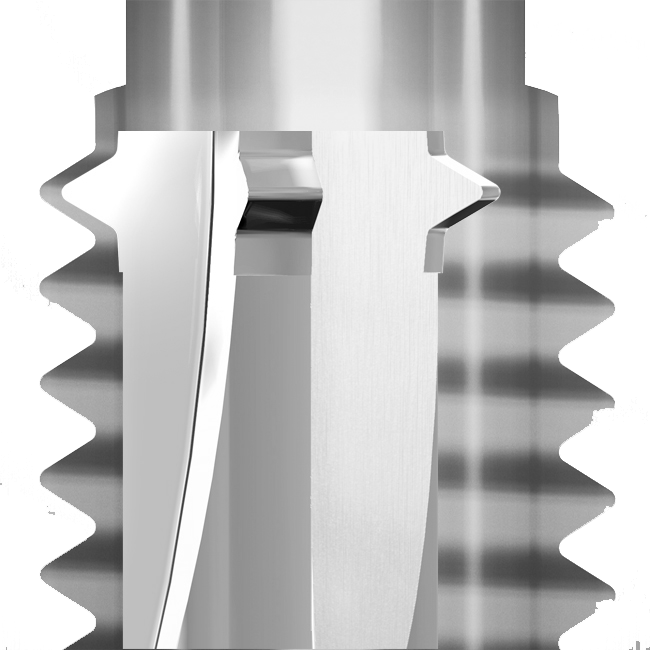

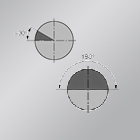

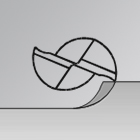

AUSSPITZUNG

Welchen Einfluss hat

eine Ausspitzung?

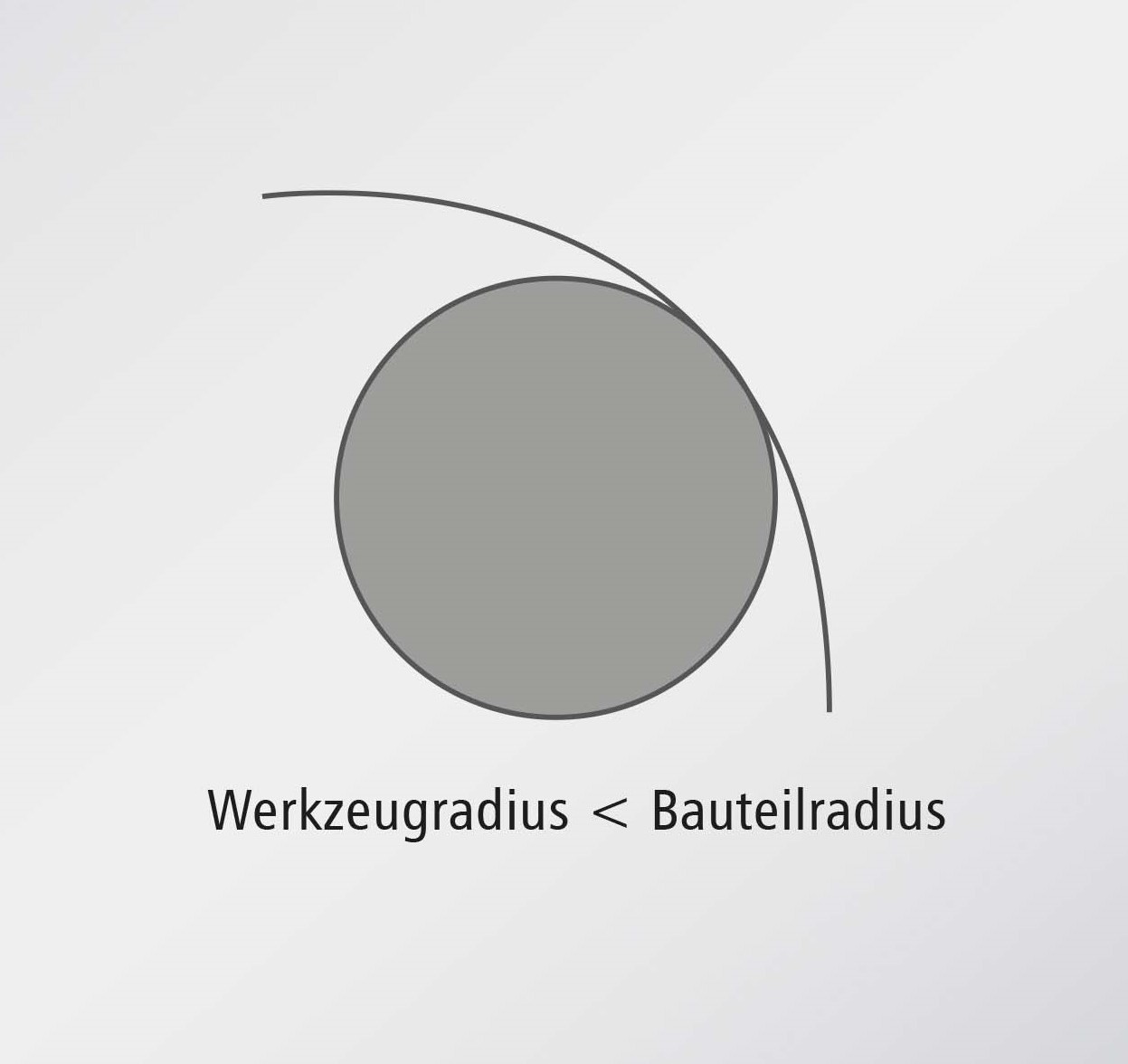

Eine Ausspitzung an der Spitze des Bohrers verbessert die Zentrierung des Bohrers und die Standzeit der Querschneide. Die Ausspitzung verringert die Querschneide und somit den Druck und die Reibung auf den Werkstoff.

Durch den veränderten Schnittdruck und Spanabtransport sind geringere Vorschubkräfte beim

Anbohren nötig.

Anbohren nötig.